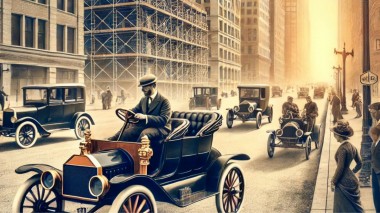

El 7 de octubre de 1913, la planta de Ford en Pickett Avenue, Detroit, inició la producción en serie del Ford Modelo T, empezando con una cadena de montaje inspirada, según cuenta la leyenda, en las cadenas que Henry Ford había visto en el matadero de su ciudad natal. Aquel día marcó el inicio de una nueva era, la del fordismo, aunque el Modelo T había salido al mercado varios años antes, el 1 de octubre de 1908.

Ford no fue el primero en introducir la cadena de montaje. Es más, se uede decir que ni siquiera fue el primero en aplicar esta técnica a la producción de carros. Antes de que Ford abriera la Ford Motor Company, Ransom Ely Olds patentó en 1901 un sistema que le permitió sextuplicar la producción de Oldsmobile en un año. No obstante, siempre que se habla de las cadenas de producción en el ensamblaje de automóviles, inevitablemente se piensa en Henry Ford y su Ford Modelo T.

Remontémonos a esa época para entender por qué.

Entre finales del siglo XIX y principios del XX, Detroit se convirtió en un punto de encuentro de innovadoras fábricas de automóviles. Tanto Olds, con su cadena de montaje, como Henry Leland, con la estandarización de los componentes del Cadillac, ya habían sentado las bases esenciales para el surgimiento de la industria automovilística.

Sin embargo, algo cambió definitivamente cuando Henry Ford adaptó estos sistemas en sus fábricas. Bueno, ya que estamos desmitificando, debemos decir que no fue Ford personalmente quien implantó las técnicas que darían paso al fordismo, sino un equipo formado por cuatro directivos llamados Charles E. Sorensen, Clarence Avery, Ed Martin y Walter Flanders.

El equipo de Ford, a diferencia de sus competidores, contrataba mano de obra no cualificada, granjeros que habían llegado a la ciudad en busca de fortuna y que pronto se convertirían en trabajadores del automóvil. La clave del sistema es subdividir las tareas al mínimo y entregar los componentes a los trabajadores, en lugar de esperar a que cada uno se desplace hasta el vehículo que está construyendo. Actualmente, estos trabajadores apenas necesitan formación.

La implantación del funcionamiento de la cadena de montaje permite fabricar el Ford Modelo T en un periodo dividido en 84 etapas, lo que reduce los tiempos de producción de cada unidad drásticamente. De las 12 horas originales se pasa primero a 6, luego a 3 y finalmente el tiempo es de 93 minutos.

En la década de 1920, un total de 52.000 trabajadores producían coches Modelo T a un ritmo de 24 segundos por unidad. Sin embargo, la cara oculta del sistema basado en las teorías de Frederick Taylor, el uso indiscriminado del cronómetro para medir la productividad de los trabajadores, provocó una altísima rotación de trabajadores en Ford.